2023年是公司接力“精细化管理”关键之年,也是七处继续深化全面转型洗选运营第6个年头,昔阳分公司两个选煤厂立足“精细化管理”工作要求,主动发力,紧扣生产现场实际,以“定额量化”,推动精细化管理。

一是建立定额量化体系。通过对两个选煤厂勘察写实,基于洗选能力、设备台套数、工艺复杂程度、辅助检修量4个重点维度的系统梳理。白羊岭选煤厂按照浅槽+三产品旋流器+浮选工艺,依据近3年实际生产任务所消耗的材料、人工、机械测算。黄岩汇选煤厂按照跳汰+三产品旋流器工艺测算,依据近3年全年实际生产任务所消耗的材料、人工、机械测算,分别制定定额量化清单。同时对13种运转岗位的人工劳动定额系数测评,通过不断优化、做细、做实检修定额数据,重新梳理近3年大型检修写实记录1368条,结合当前“安标化”应用,参照标准作业流程,利用统计分析法,制定定额量化清单。为全面定额量化改革稳步推进奠定坚实的基础。

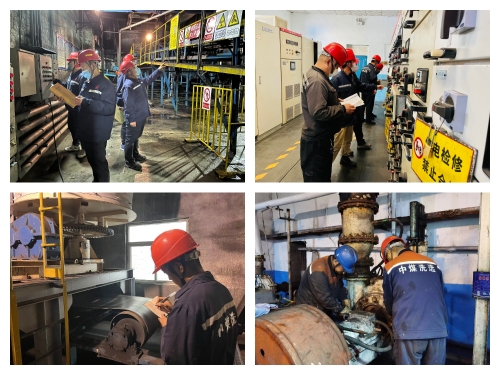

二是推行定额量化“一厂一策”。针对两厂洗选工艺以及难易程度不同,按照定额消耗清单,制定差异化的实施方案,守好“成本红线”。两厂通过抽调材料、财务、技术人员成立选煤厂定额量化督导小组,每季度组织定额量化工作部署,根据两个选煤厂人员业务岗位属性,将消耗情况、绩效情况等指标,整体分别纳入各自定额量化清单进行考核,激发各岗位员工主观能动性,提高全员工作效能。同时,两厂在实行“定额量化”管理中,不断修订考核办法、调整考核比例,使之与现场实际更加匹配,并增加奖励措施,促使员工感受到管理模式变化带来的收益。

三是定额量化在实践中提升。通过定额量化管理的深入开展,生产效益得到了提升。比如管道制作、改造溜槽、筛板,2022年节约运行时间600小时,节约人工成本1.2万元,筛板节约成本2.49万元,每年节约成本30万元,两套系统产量均提高了100t/h。产量提升后设备损耗下降、检修间隔时间变长、故障率下降。定额化包干的有效运行,从客观上积极改变了管理压力传递不到位,内生动力不足的现状。通过量化决定收入高低,调动和发挥职工的积极性和主动性。

下一步,定额量化管理工作将与综项管理有效搭接,实现定额量化管理与绩效考核线上即时显示,职工共同监督,统计数据、分析图表自动生成等一系列新的管理需求。同时,将黄岩汇、白羊岭两个选煤厂作为试点,促进全面定额量化工作高质量落地,推动精细化管理。(王栋 文/图)